本文目录导读:

随着科技的快速发展,复合材料在气瓶制造领域的应用越来越广泛,相较于传统金属材料,复合材料具有更高的比强度、比刚度以及良好的抗疲劳性能,能够有效提升气瓶的安全性和性能,如何优化复合材料气瓶的结构设计,以降低成本、提高性能并满足各种应用场景的需求,成为当前研究的热点问题,本文旨在探讨复合材料气瓶结构的优化策略。

复合材料气瓶概述

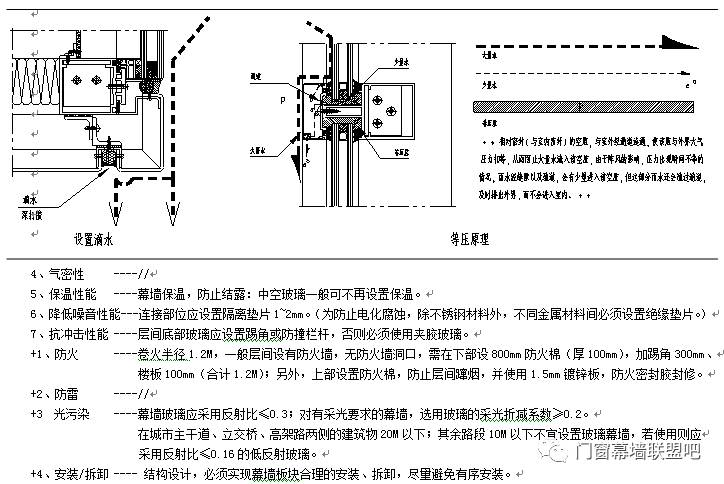

复合材料气瓶主要由内胆和外壳两部分组成,其中内胆用于储存气体,外壳则起到保护作用,常见的复合材料包括碳纤维、玻璃纤维、芳纶纤维等,这些材料具有优异的力学性能和化学稳定性,在结构设计上,复合材料气瓶通常采用缠绕、模压、拉挤等工艺成型,其结构形式包括单层结构、多层结构以及复合结构等。

复合材料气瓶结构优化的必要性

随着市场竞争的加剧和消费者对安全性能的要求不断提高,对复合材料气瓶的结构进行优化显得尤为重要,优化的目标包括降低成本、提高气瓶的承载能力、抗疲劳性能、安全性和可靠性等,针对不同应用场景的需求,还需要对气瓶的结构进行个性化设计,以满足特殊的使用要求。

复合材料气瓶结构优化的策略

1、选材优化:选择合适的复合材料是气瓶结构优化的基础,不同种类的复合材料具有不同的力学性能和成本,因此需要根据气瓶的应用场景、性能要求和成本预算进行综合考虑,碳纤维具有极高的比强度和刚度,适用于高性能的气瓶制造;而玻璃纤维则成本较低,适用于一些对性能要求相对较低的应用场景。

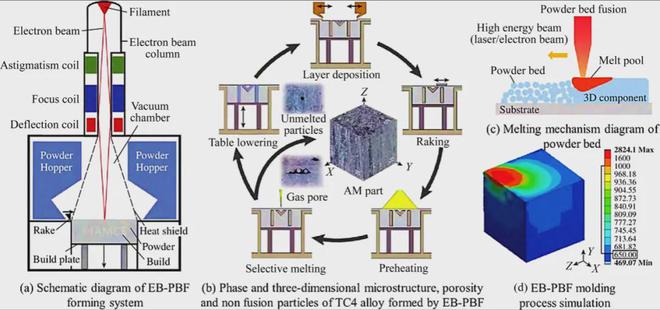

2、结构设计:在选材的基础上,对气瓶的结构进行合理设计是优化过程中的关键,需要确定气瓶的形状、尺寸和壁厚等基本参数,采用先进的工艺方法,如有限元分析、优化设计算法等,对气瓶的结构进行精细化设计,还可以采用多层结构、复合结构等设计思路,以提高气瓶的承载能力和安全性。

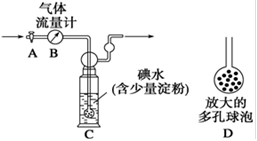

3、工艺优化:工艺优化对复合材料气瓶的性能和成本具有重要影响,在制造过程中,需要控制纤维的铺设方向、密度和层数等参数,以保证气瓶的力学性能和安全性,还需要选择合适的成型工艺和固化工艺,以提高生产效率和降低成本。

4、仿真与测试:通过仿真和测试可以验证和优化复合材料气瓶的结构设计,仿真分析可以预测气瓶在各种工况下的性能表现,为优化设计提供依据,而测试则是对仿真结果的验证,通过实际测试可以了解气瓶的性能和可靠性,为进一步优化提供方向。

案例分析

以某型碳纤维复合材料气瓶为例,通过选材优化、结构设计、工艺优化以及仿真与测试等手段,实现了气瓶结构的优化,优化后的气瓶在承载能力、抗疲劳性能、安全性和可靠性等方面得到了显著提升,同时降低了制造成本,该案例证明了结构优化策略的有效性。

本文介绍了复合材料气瓶的概述、结构优化的必要性以及优化策略,通过选材优化、结构设计、工艺优化以及仿真与测试等手段,可以实现复合材料气瓶结构的优化,提高气瓶的性能和安全性,降低成本并满足各种应用场景的需求,随着新材料和新工艺的发展,复合材料气瓶的结构优化将具有更广阔的应用前景。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...